- TYROLIT tarcze

- Tarcze do asfaltu

- Tarcze do betonu

- Tarcze do bruku

- Tarcze do świeżego betonu

- Tarcze do granitu

- Tarcze do dylatacji

- Tarcze do fazowania

- Tarcze do rowkowania

- Tarcze do szlifowania

- Narzędzia do młotów

- Narzędzia diamentowe

//////////////////////////////////

Tarcze diamentowe KOWELL, dla profesjonalistów tarcze TYROLIT

- Podział tarcz diamentowych w ofercie KOWELL

- Tarcze diamentowe - elementy budowy

- Podział materiałów budowlanych dla doboru tarcz

- Dobieranie tarczy diamentowej

- Rozmiary tarcz diamentowych

- Prędkość cięcia tarczami

- Głębokość cięcia tarczami

- Parametry cięcia tarczami SMART TECH

- Zastosowanie tarcz diamentowych

- Użytkowanie tarczy diamentowej

- Zniszczenie tarczy diamentowej - przyczyny

- Tarcze diamentowe firmy TYROLIT

Tarcze diamentowe KOWELL - służą do profesjonalnej obróbki materiałów budowlanych polegającej na rozdzielaniu: jednego fragmentu od całości elemntu. Czynności: cięcie, wycinanie, przecinanie, docinanie, nacinanie to kluczowe procesy obróbki w budownictwie.

Nowatorska technologia produkcji tarczy diamentowej determinuje jakość, szybkość i niski koszt przecinania. Aby uzyskać wysoką jakość i wydajność, znaczenie mają wszystkie procesy w produkcji i każdy detal wykończenia tarczy diamentowej: dobór wysokiej jakości (syntetycznych) ziaren diamentowych, ułożenie diamentów, profesjonalny dobór spoiwa metalicznego (wykorzystanie: nanotechnologia i technika nowoczesnych kompozytów), laserowe spawanie segmentów, budowa korpusu tarczy, chłodzenie tarczy i segmentów.

1. Podział tarcz diamentowych w ofercie KOWELL:

W ofercie firmy KOWELL jest podstawowy podzial tarcz na podstawowe 4 kategorie:

- tarcze diamentowe KOWELL - segment SMART technologia

- tarcze diamentowe KOWELL - segment STANDARD technologia

- tarcze diamentowe KOWELL - tarcze SMART ROAD dla przecinarek drogowych

- tarcze diamentowe KOWELL - tarcze SMART WALL dla pił ściennych

Potrafimy profesjonalnie i szybko dobrać tarczę diamentową do przecinania odpowiedniego materiału. Dobieramy tarczę do specjalistycznej czynności budowlanej dla materiału, który poddany jest obróbce.

Ogólne informacje na temat techniki diamentowej. Tutaj

2. Tarcze diamentowe - elementy budowy:

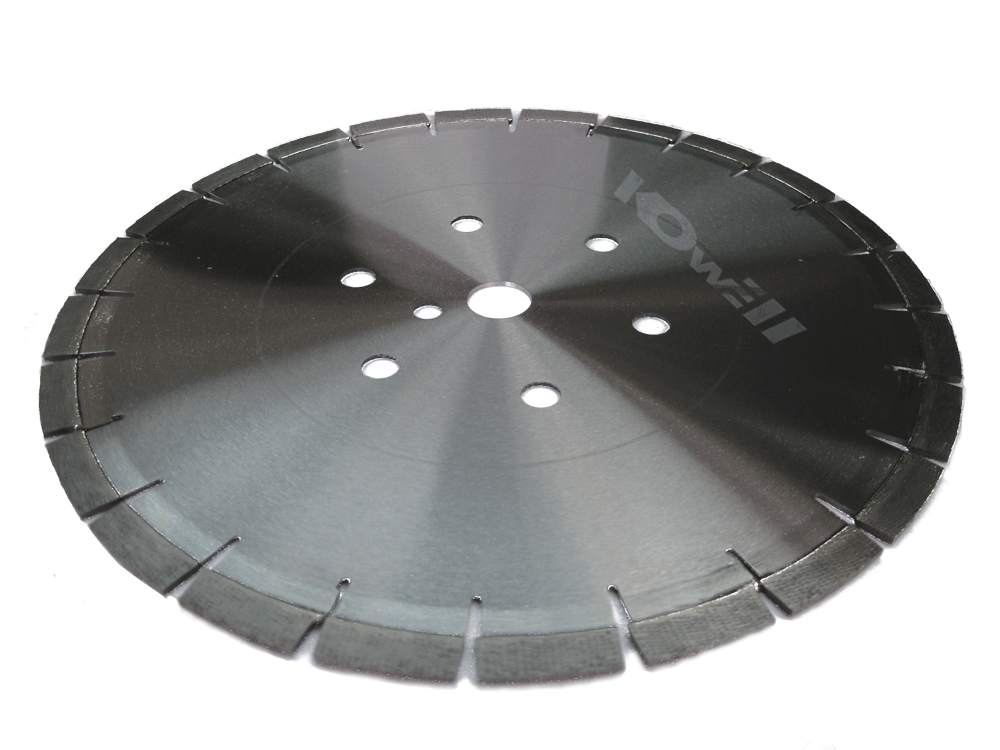

Rys. nr 2. Wydajna tarcza diamentowa KOWELL do cięcia betonu zbrojonego i betonu starego (dojrzałego)

- oznaczenia tarczy diamentowej - symbole na temat obsługi, bezpieczeństwa użytkowania, parametry zastosowania tarczy diamentowej. Najczęściej nadrukowane na korpusie tarczy, wraz z logiem renomowanego producenta - stosując zalecenia producenta nie zniszczymy tarczy, będziemy mogli dłużej i efektywniej jej używać

- otwór mocujący tarczy diamentowej - precyzyjnie wykonany i wzmocniony otwór mocowania do montażu tarczy w urzadzeniu przeznaczonym do cięcia (piły tarczowe, przecinarki ręczne, przecinarki stołowe, przecinarki drogowe, maszyny tnące)

- korpus (dysk) tarczy diamentowej - wykonany jest z wysokiej jakości stali (czasami ze stopów metali lekkich) - musi być precyzyjnie wykonany, sztywny, stabilny, wyważony, nie może się odkształcać podczas pracy - na nim osadzone jest ostrze diamentowe w postaci segmentów (ważny jest sposób łączenia segmentów z korpusem)

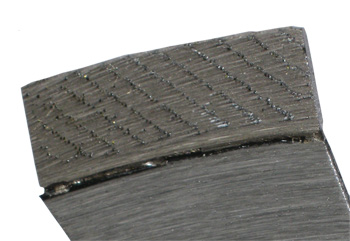

- segment diamentowy (ostrze tarczy - najważniejsza część) - warstwa tnąca, składająca się z precyzyjnie dobranych ziaren diamentowych, zatopionych w odpowiednio zaprojektowanych proszkach metalicznych - nazywanych spoiwem segmentu.

- otwory wentylacyjne na korpusie tarczy (mogą być w bliskim sąsiedztwie segmentu) - otwory chłodzą korpus (chronią metal przed nadmiernym ogrzaniem i rozszerzaniem grubości dysku, co może powodować szybkie niszczenie segmentu podczas wycinania), mogą usztywniać korpus i wyciszać pracę tarczy

- szczeliny na obwodzie korpusu diamentowej tarczy - szczeliny i nacięcia (odpowiedni kształt i wielkość) najważniejsze zadanie ich to chłodzenie segmentów i ochrona ziaren diamentowych (temperatura 800-1000 stopni zamienia diament w bardzo miękki grafit), stosowane na obwodzie tarczy usuwają pył powstający podczas wycinania, niwelują odgłosy pracy tarczy

3. Podział materiałów budowlanych dla doboru tarcz:

Materiały budowlane dzielimy według ich twardości:

- materiały bardzo twrade - beton zbrojony, strunobeton, satry beton (kwarc), gres, klinkier spiekany, dachówka ceramiczna

- materiały twrade - beton, kostka brukowa, polbruk, bruk, cegła, granit, sjenit, marmur, klinkier, dachówka cementowa

- materiały średniej twradości - ceramika, silikat, beton komórkowy, beton keramzytowy, cegła piaskowa

- materiały miękkie - świeży beton, asfalt, asfalt porowaty, cegła gliniana wypalana

- materiały bardzo miękkie - piaskowiec, tuf, trawertyn, wapień, dolomit, zlepieniec, talk, kalcyt, cegła wapienna

- materiały syntetyczne, polimerowe - konglomerat, lastryko, gres terazzo, laminat, polimerobeton, jastrych, sztuczny kamień, beton polimerowy

Wieloletnie doświadczenie i profesjonalizm pozwala nam skutecznie dobierać i doradzać tarcze diamentowe, tnące do wszystkich materiałów budowlanych, włączając nowoczesne i innowacyjne materiały budowlane.

Rys. nr 3. Segment diamentowy z ułożonym ziarnem diamentowym matrycowo (SMART TECH), regularny, symetryczny szereg

4. Dobieranie tarczy diamentowej:

Aby profesjonalnie dobrać tarczę diamentową należy odpowiedziać na wszystkie poniższe pyatnia:

- jaki rozmiar mocowania dla tarczy diamentowej wymaga nasza piła lub przecinarka

- jaką moc ma przecinarka - dobieramy tarczę diamentową dla wymaganej mocy maszyny tnącej lub przecinarki

- jakie obroty ma przecinarka - nie należy przekraczać prędkości obwodowej (m/s) pilarki, którą wyliczamy ze wzoru: (obroty x średnica tarczy x PI)/60

- jaką średnicę tarczy diamentowej potrzebujemy - rozmiar wynika z głębokości cięcia lub grubości materiału przecinanego

- jaki rodzaj przecinania na mokro czy na sucho - w zależności od chłodzenia przecinarki, piły i dostępu wody na miejscu przecinania - wybieramy tarczę odpowiednią dla naszych możliwości

- jaki rodzaj materiału budowlanego bedzie przecinany - dobieramy tarczę diamentową dedykowaną dla materiału, lub najbardziej zbliżoną z odpowiednim segmentem

- jaki rodzaj segmentu wybieramy i jaką wydajność oczekujemy od tarczy diamentowej - segment konwencjonalny lub nowoczesny, super wydajny segment SMART

5. Rozmiary tarcz diamentowych KOWELL:

| Lp. | Wymiar średnicy tarczy diamentowej |

Rozmiary otworów mocujących tarczy diamentowej |

Jednostka miary |

|---|---|---|---|

| 1 | 125; | 22,23 | mm |

| 2 | 230; | 22,23 | mm |

| 3 | 300; | 20; 22,23; 25,4 | mm |

| 4 | 350; | 20; 22,23; 25,4 | mm |

| 5 | 400; | 20; 22,23; 25,4 | mm |

| 6 | 500; | 20; 22,23; 25,4 | mm |

| 7 | 600; | 25,4; 30; 55; 60 | mm |

| 8 | 700; | 25,4; 30; 55; 60 | mm |

| 9 | 800; | 25,4; 30; 55; 60 | mm |

| 10 | 900; | 25,4; 30; 55; 60 | mm |

6. Prędkość cięcia tarczami:

Prędkość (obwodowa) przecinania zalezna jest od obrotów wału przecinarki i średnicy tarczy diamentowej. Wyliczamy ją w prosty sposób (średnica tarczy[m] x obroty-przecinarki[rpm] x PI)/60. Musimy stosować się do zaleceń producenta odnośnie obrotów minimalnych i maksymalnych dla danej średnicy tarczy diamentowej. Nie należy przekraczać prędkości obwodowej i obrotów maksymalnych, ponieważ skrócimy życie segmentów diamentowych. W przypadku spadku prędkości obwodowej przy cięciu, nagrzewamy tarczę i tępimy segment diamentowy - najczęściej wynika to ze zbyt dużej siły nacisku na urzadzenie. Urządzenie najczęściej swoim ciężarem nadaje siłę nacisku, dobrać prędkość należy optymalnie i swobodnie.

Inną sytuację mamy dla tarcz diamentowych z segmentami SMART, dla których możemy zwiększyć prędkość cięcia prawie o 50%, nie niszcząc przy tym segmentu SMART. W przypadku segmentów SMART, przecinarka lub piła swobodnie przesuwa się do przodu i lekko ciągnie urządzenie - mimo to należy zwracać baczną uwagę na spadek prędkości lub spadek obrotów przecinarki, ponieważ nawet segment SMART ulega zniszczeniu i stępieniu w momencie przegrzania tarczy.

7. Głębokość cięcia tarczami:

Podstawowa zasada dla ciecia materiałów twardych to przecinanie do głębokosci około 30% długości promienia tarczy diamentowej. Dla materiałów miękkich ograniczikiem jest mocowanie - wtedy można szybciej zużyć segment. Dla materiałów miękkich głębokość maksymalna to 60% długości promienia tarczy diamentowej. Dla materiałów średnio twardych należy stosować średnią głębokość pomiędzy 30 - 60% długości promienia tarczy. Dla dużych głębokości tniemy materiał w kilku etapach (2 lub 3 nacięcia coraz głębsze), aż do pożądanej głębokości - tym samym oszczędzamy segment diamentowy ponieważ jedno głębokie cięcie zużywa segment zdecydowanie bardziej, obciąża mocno tarczę diamentową i jest znacznie wolniejsze.

8. Parametry cięcia tarczami SMART TECH:

PODSUMOWUJĄC WŁAŚCIWOŚCI: tarczy diamentowej wyposażonej w segmenty SMART

- efektywnie zwiększona wydajność przecinania (nawet o ponad 100%)

- w dużym stopniu poprawiona jakość ziaren diamentu i spoiwa metalicznego

- zwiększona szybkość wycinania (nawet o ponad 50%)

- obniżona emisja hałasu podczas pracy

- poprawione łączenie laserowe segemntu z korpusem

- wzmocniony, dopracowany i wyważony korpus tarczy

- precyzyjnie wykończone mocowania tarczy i nacięcia do chłodzenia segmentów

- w efekcie obniżenie kosztów cięcia jednostkowego metra

9. Zastosowanie tarcz diamentowych:

Tarcze diamentowe oprócz swoich podstawowych funkcji jakim są czynności przecinania, służą również do czynności specjalistycznych:

- wycinanie spoin

- frezowanie

- fazowanie krawędzi

- przecinanie i fazowanie jednocześnie

- rowkowanie nawierzchni

- szczelinowanie, bruzdowanie

- nacinanie dylatacji powierzchni

- szlifowanie

- wiele innych nowatorskich udogodnień

10. Użytkowanie tarczy diamentowej

Bezpieczeństwo użytkowania tarcz diamentowych w pigułce:

- nie zakładać tarczy diamentowej gdy zabrudzony jest wał urządzenia tnącego lub powierzchnie kołnierzy dociskowych

- zabronione jest powiekszanie otworu mocującego tarczy diamentowej

- montować tarczę diamentową na wrzeciono maszyny, zgodnie z kierunkiem oznaczonym na tarczy, aby kierunek obrotów wrzeciona pokrywał się z kierunkiem wskazanym na powierzchni tarczy

- rozpoczynać cięcie elementu płynnie i swobodnie z wyczuciem - wystarczy nacisk ciężaru maszyny

- przecinamy tylko w linii prostej, tarcza musi być ustawiona pod kątem prostym do materiału, przecinany materiał zamocować

- dobrać typ tarczy i parametry jej pracy odpowiednio do rodzaju ciętego materiału

- nie przekraczać dopuszczalnych obrotów tarczy i zalecanych, maksymalnych głębokosci cięcia;

- cięcia głębokie wykonywać w kilku etapach

- tarcz diamentowych używać do cięcia; używanie tego typu tarcz do szlifowania jest zabronione

- podczas cięcia na sucho tarczę stosować przerwy na chłodzenie na biegu jałowym

- tarcz do pracy na sucho nie chłodzić poprzez polewanie okresowo wodą lub inną substancją

- tarczami przeznaczonymi do pracy na mokro nie pracować na sucho

- podczas pracy na mokro używać maszyn ze specjalnym transformatorem bezpieczeństwa, czyli transformatorem separacyjnym

- zalecamy używać maski przeciwpyłowe i stosować urządzenia odpylające

- stosować sprawne urządzenia tnące z osłonami ochronnymi

- stosować do przecinania okulary ochronne, mocne rękawice, odzież ochronną i wytrzymałe obuwie

- tarcze uniwersalne stosować wyłącznie do materiałów średnio- i słabotrących oraz średniotwardych

- w razie jakichkolwiek wątpliwości eksploatacyjnych natychmiast kontaktować się ze sprzedawcą lub producentem tarczy

- w wypadku uszkodzenia tarczy (zarysowany korpus, nierównomierne zużycie, wyłamane lub uszkodzone w inny sposób segmenty diamentowe) maszynę natychmiast wyłączyć

11. Zniszczenie tarczy diamentowej - przyczyny:

Tarcza diamentowa ulega zniszczeniu wtedy kiedy nagrzeje się do temperatury około 1000 stopni C, wtedy diament - twardość w skali Mohsa - 10,0 spala się w tlenie na CO2, w łuku elektrycznym przechodzi w grafit. A wiadomo, że grafit - twardość w skali Mohsa - zakres 0,5 ... 2,0 jest bardzo miękkim nonokryształem

Przyczyny, które doprowadzają do destrukcji tarczy diamentowej:

- przegrzanie tarczy - najczęstszy przypadek

- zeszlifowane segmenty diamentowe - możemy naostrzyć segmenty np. w piaskowcu

- uszkodzenia na obwodzie tarczy

- odkształcona tarcza

- zużycie segmentów diamentowych

- odkształcenie wokół otworu mocującego

- tarcza nie przecina materiału - źle dobrany segment

- pęknięcia korpusu tarczy

12. Tarcze diamentowe firmy TYROLIT:

Tarcza diamentowa jej jakość zależy w głównej mierze od wiedzy technologicznej producenta. Tarcze TYROLIT to wieloletnie doświadczenie austriackiego producenta, tarcze wykazują najwyższą jakość dla najwyższych obciążeń przy przecinaniu. W ofercie KOWELL od roku 2014 znajdują się tarcze TYROLIT. Podczas wieloletnich poszukiwań tarcz o najwyższych parametrach zdecydowaliśmy się dołączyć do oferty tarcze TYROLIT. Po wielu testach potwierdziliśmy najwyższą jakośc i możemy stwierdzić, że w tym momencie jesteśmy w stanie dobrać tarczę diamentową dla każdego, czyli w zależności od budżetu, potrzebnej jakości, potrzebnej wydajności.

Zalety tarczy diamentowej TYROLIT:

- dostępność wszystkich rozmiarów tarcz

- dostepność wszystkich zastosowań tarczy do przecinania wszystkich materiałów budowlanych

- najwyższa jakość

- wysoka prędkosć przecinania

- niski stosunek ceny do ilości przecietych metrów kwadratowych

- najwyższa wydajność

- najbardziej bogata oferta jeśli chodzi o dobieranie tarczy