Cement jest jednym z najważniejszych materiałów budowlanych, który odgrywa kluczową rolę w wielu projektach budowlanych na całym świecie. Jest produktem otrzymywanym z surowców mineralnych, takich jak wapień, margiel oraz glina. Proces jego wytwarzania jest skomplikowany i składa się z kilku etapów, które zapewniają odpowiednie właściwości końcowego produktu.

W artykule przyjrzymy się bliżej, jakie surowce są wykorzystywane do produkcji cementu oraz jakie etapy są niezbędne, aby przekształcić te surowce w gotowy cement. Poznamy również różne rodzaje cementu oraz ich zastosowania w budownictwie, co pozwoli lepiej zrozumieć, jak ważny jest ten materiał w naszej codzienności.

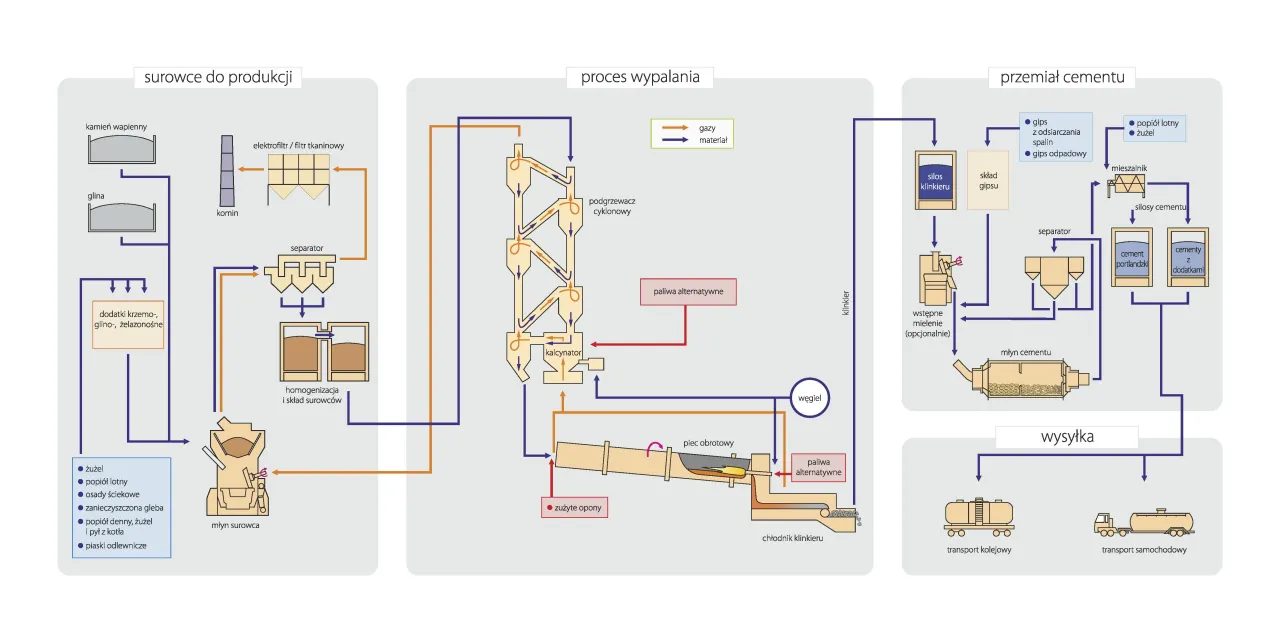

Kluczowe informacje:- Cement powstaje z surowców mineralnych, takich jak wapień, margiel i glina.

- Proces produkcji cementu obejmuje rozdrobnienie, zmieszanie, wypalanie oraz mielenie surowców.

- W wyniku produkcji otrzymuje się różne rodzaje cementu, w tym cement portlandzki, hutniczy i wieloskładnikowy.

- Każdy rodzaj cementu ma unikalne właściwości i zastosowania w budownictwie.

- Cement jest kluczowym materiałem w budownictwie, wpływającym na trwałość i bezpieczeństwo konstrukcji.

Jakie surowce mineralne są używane do produkcji cementu?

Cement jest wytwarzany z surowców mineralnych, które mają kluczowe znaczenie dla jego jakości i właściwości. Najczęściej wykorzystywane materiały to wapień, margiel oraz glina. Właściwe dobranie surowców wpływa na trwałość i wytrzymałość końcowego produktu, co jest istotne w budownictwie.

W procesie produkcji cementu, surowce mineralne są najpierw rozdrabniane i przygotowywane do dalszych etapów. Każdy z tych surowców ma swoje unikalne właściwości, które przyczyniają się do uzyskania różnych rodzajów cementu. Warto zatem zrozumieć, jakie surowce są wykorzystywane oraz jak wpływają na proces wytwarzania cementu.Wapń i jego rola w procesie produkcji cementu

Wapń jest jednym z najważniejszych składników cementu. Naturalne źródła wapnia to wapień i margiel, które są powszechnie stosowane w przemyśle budowlanym. Wapń odgrywa kluczową rolę w tworzeniu klinkieru, który jest podstawowym składnikiem cementu. Jego obecność zapewnia odpowiednią twardość i wytrzymałość gotowego produktu.

W procesie wytwarzania cementu, wapń jest poddawany wysokim temperaturom, co prowadzi do reakcji chemicznych, które przekształcają go w klinkier. Właściwości wapnia wpływają na jakość cementu, dlatego tak ważne jest, aby był on odpowiednio dobrany i przetworzony.

Glina jako kluczowy składnik wytwarzania cementu

Glina to kolejny istotny składnik używany w produkcji cementu. W budownictwie najczęściej wykorzystuje się glinę czerwoną oraz glinę szaro-zieloną. Obie te odmiany mają różne właściwości, które wpływają na proces produkcji cementu oraz jego końcowe właściwości.

Glina pełni ważną rolę w tworzeniu odpowiednich właściwości fizycznych cementu. Odpowiednia zawartość gliny w mieszance zapewnia spójność i plastyczność gotowego produktu. W procesie produkcji cementu, glina jest mieszana z innymi surowcami, co pozwala na uzyskanie cementu o pożądanych parametrach.

Jak przebiega proces produkcji cementu krok po kroku?

Produkcja cementu to skomplikowany proces, który składa się z kilku kluczowych etapów. Jak produkuje się cement? Zaczyna się od rozdrobnienia surowców, które są następnie odpowiednio mieszane, wypalane i mielone. Każdy z tych kroków jest niezbędny, aby uzyskać cement o pożądanych właściwościach.

Warto zauważyć, że proces wytwarzania cementu jest niezwykle precyzyjny. Składniki cementu muszą być starannie dobrane i przetworzone, aby zapewnić ich wysoką jakość. Poniżej przedstawiamy szczegółowe etapy produkcji cementu.

Rozdrobnienie surowców - pierwszy etap produkcji

Rozdrobnienie surowców to kluczowy pierwszy krok w procesie produkcji cementu. Wapienie lub margiel są rozdrabniane w specjalnych kruszarkach, a glina oczyszczana w szlamowniku. Proces ten ma na celu uzyskanie odpowiedniej wielkości cząstek, co jest istotne dla dalszych etapów produkcji.

Odpowiednie rozdrobnienie surowców wpływa na ich reaktywność chemiczną, co jest kluczowe podczas wypalania. Im mniejsze cząstki, tym bardziej efektywny będzie proces wytwarzania cementu. Dzięki temu, uzyskujemy produkt o lepszej jakości i trwałości.

Wypalanie surowców w piecu cementowym - co to oznacza?

Wypalanie to kolejny istotny etap w produkcji cementu. Suszone surowce, po odpowiednim wymieszaniu, są umieszczane w piecu cementowym, gdzie poddawane są wysokim temperaturom, zazwyczaj od 1400 do 1600 stopni Celsjusza. Efektem tego procesu jest powstanie klinkieru cementowego, który jest kluczowym składnikiem cementu.

W trakcie wypalania zachodzą skomplikowane reakcje chemiczne, które prowadzą do przekształcenia surowców w nowy materiał. Czas wypalania wynosi zazwyczaj od 20 do 30 minut, a jego precyzyjne kontrolowanie jest kluczowe dla uzyskania wysokiej jakości klinkieru. Właściwości klinkieru mają bezpośredni wpływ na jakość końcowego cementu.

Mielenie klinkieru - jak powstaje gotowy produkt?

Mielenie klinkieru to ostatni etap w procesie wytwarzania cementu. Po wypaleniu surowców w piecu cementowym, uzyskuje się klinkier, który następnie jest mielony. W procesie mielenia klinkieru dodaje się gips oraz inne dodatki, takie jak popiół lotny czy żużel wielkopiecowy, co ma na celu poprawę właściwości cementu.

Właściwe zmielenie klinkieru jest kluczowe, ponieważ wpływa na jakość i charakterystykę końcowego produktu. Im drobniej zmielony klinkier, tym lepsza będzie jego reaktywność i zdolność do wiązania z wodą. Proces ten odbywa się w młynach, gdzie klinkier jest mielony na odpowiednią konsystencję, co zapewnia wysoką jakość cementu.

Czytaj więcej: Ile kosztuje paleta cementu? Sprawdź aktualne ceny i oferty

Jakie rodzaje cementu istnieją i jakie mają zastosowania?

Na rynku dostępnych jest wiele rodzajów cementu, które różnią się właściwościami i zastosowaniem. Rodzaje cementu są dostosowane do różnych potrzeb budowlanych, co sprawia, że każdy projekt może być realizowany z wykorzystaniem odpowiedniego materiału. Warto poznać te różnice, aby świadomie wybierać odpowiedni cement do konkretnego zastosowania.

Cement portlandzki - najpopularniejszy typ i jego właściwości

Cement portlandzki to najczęściej stosowany typ cementu w budownictwie. Charakteryzuje się wysoką wytrzymałością i trwałością, co czyni go idealnym materiałem do budowy konstrukcji. Używa się go w różnych projektach, od budynków mieszkalnych po mosty i drogi. Właściwości cementu portlandzkiego obejmują odporność na działanie wody oraz stabilność w różnych warunkach atmosferycznych. Dzięki tym cechom, cement portlandzki jest podstawą wielu konstrukcji, które muszą wytrzymać duże obciążenia i zmienne warunki środowiskowe.Cement hutniczy i jego zastosowanie w budownictwie

Cement hutniczy, znany również jako cement CEM III, jest wytwarzany z dodatkiem żużla wielkopiecowego. Ten typ cementu charakteryzuje się niższą emisją CO2 w porównaniu do cementu portlandzkiego. Jest idealny do zastosowań, gdzie wymagana jest odporność na agresywne środowiska.

Cement hutniczy znajduje zastosowanie w budowie obiektów przemysłowych, mostów oraz w infrastrukturze, gdzie wymagana jest wysoka odporność na korozję i działanie chemikaliów. Dzięki swoim właściwościom, cement hutniczy staje się coraz bardziej popularny w nowoczesnym budownictwie.

Cement wieloskładnikowy - co go wyróżnia?

Cement wieloskładnikowy, znany jako CEM V, to materiał, który zawiera różne dodatki, takie jak popiół lotny, żużel czy inne materiały mineralne. Dzięki temu, cement ten ma szersze zastosowanie i może być dostosowany do konkretnych potrzeb budowlanych.

Właściwości cementu wieloskładnikowego obejmują lepszą plastyczność oraz mniejsze ciepło hydratacji, co czyni go idealnym do dużych projektów budowlanych, takich jak fundamenty czy płyty betonowe. Jego zastosowanie przyczynia się również do redukcji odpadów w procesie produkcji, co jest korzystne dla środowiska.

Kluczowe etapy produkcji cementu i jego różnorodność zastosowań

Produkcja cementu to złożony proces, który składa się z kilku kluczowych etapów, takich jak rozdrobnienie surowców, wypalanie oraz mielenie klinkieru. Każdy z tych kroków ma istotne znaczenie dla uzyskania cementu o wysokiej jakości, co jest niezbędne w budownictwie. Na przykład, odpowiednie rozdrobnienie surowców wpływa na ich reaktywność chemiczną, co z kolei przekłada się na trwałość i wytrzymałość gotowego produktu.

Rodzaje cementu, takie jak cement portlandzki, cement hutniczy i cement wieloskładnikowy, różnią się właściwościami i zastosowaniem, co czyni je odpowiednimi do różnych projektów budowlanych. Cement portlandzki jest najczęściej stosowany ze względu na swoją wysoką wytrzymałość, podczas gdy cement hutniczy znajduje zastosowanie w agresywnych środowiskach. Z kolei cement wieloskładnikowy, dzięki swoim unikalnym właściwościom, przyczynia się do redukcji odpadów w procesie produkcji, co jest korzystne dla środowiska. Wybór odpowiedniego rodzaju cementu jest kluczowy dla zapewnienia trwałości i bezpieczeństwa konstrukcji budowlanych.